赛摩电气股份有限公司(股票代码 300466)创建于1996年,是中国智能制造系统解决方案供应商联盟理事单位、国家技术企业、双软认定企业。 赛摩电气现已拥有核心层企业6家,紧密层企业4家,是一家提供智能制造和工厂智能化系统解决方案的集团公司。公司致力于为钢铁、冶金、电力、煤炭等流程制造业以及机械、汽车、电子等离散制造业客户提供工厂智能化整体解决方案的规划和实施。 时间安排: 由于会议期间正值旅行旺季,客房紧张,为做好会议准备工作,请参加本次交流会的代表于2019年5月10日前将回执发至赛摩公司或电话、邮件联系 。 报名联系:

●制样流程调整灵活 ●内置多种制样方案(制样流程、烘干时间、缩分比)根据样品参数自动灵活调整 ●制样方案远程设置 ●系统自动选择制样方案 ●提高系统的灵活性 ●内置混匀装置,保证样品的代表性 ●缩分器的切割器开口和旋转速度可调,根据来样重量自动计算缩分比、自动调节,保证留存样品质量恒定,满足国家标准的相关要求 ●缩分器进料流量自动调节,给料均匀,缩分样品代表性 ●缩分器一机多用,不同粒度(环节)样品自动适应 ●研磨前,清洗样冲洗研磨机及进出样管路 ●样品容器采用气体和清洗装置自动清洗 ●管路和制样设备采用压缩空气自动清洗 ●制样环节少,样品接触面积少,交叉污染概率大大减小 ●缩分器自动调节,重复利用,同一样品的缩分环节采用同一设备 ●所有环节的进样、留样、弃样均进行称重 ●残留率自动计算,残留量超标自动报警 ●在线全水分分析功能,结果自动上传,数据不落地 ●保证样品足够的代表性,满足精密度要求

赛摩电气三埃公司在长达二十年的研究基础上,通过大量的试验,推出一种新的皮带秤误差理论——内力理论 。成功地开发出产品——阵列式皮带秤,取得了高准确度、高稳定性、免维护的效果,使用准确误差可长期保持在0.2%以内。 三、原/燃料集中管控系统

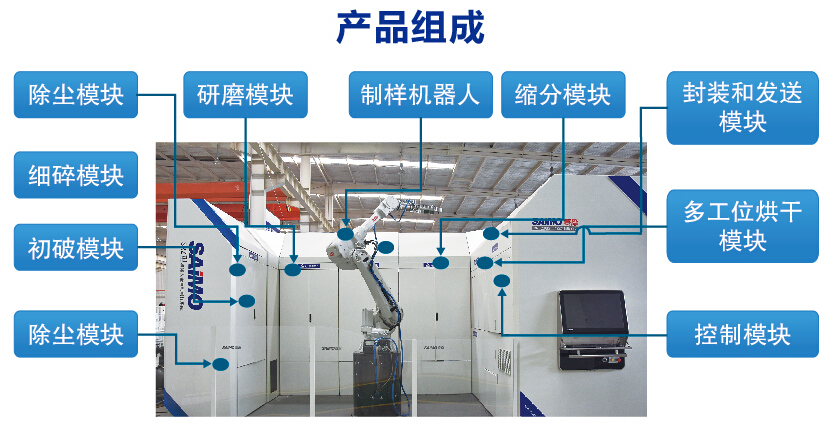

产品概述

|

| 销售热线: | 400-1099595 |

| 总 机: | 0516-87885888 |

| 售后服务: | 0516-87885658 |

| 传 真: | 0516-87885858 |

| 地 址: | 徐州经济开发区螺山路2号 |

| 邮 箱: | info@saimo.cn |

赛摩机器人制样系统技术现场交流会邀请函

时间:2019-04-15 14:11 作者:admin 点击:次